光伏电池IV测试面积大小有限制吗?

光伏电池IV测试的面积大小确实存在限制,这些限制主要来源于测试设备的设计规格、光谱与辐照均匀性要求,以及实际应用场景的需求。 以下从技术原理、设备能力、测试标准三个维度展开分析:

一、技术原理:面积限制的核心因素

光源均匀性要求

IV测试需在标准光照条件下(如AM1.5G光谱、1000W/m²辐照度)进行,且测试平面内辐照不均匀性需<±2%。光源面积越大,维持均匀性的难度越高:小面积测试(如单片电池):通过光学积分器或漫射板可轻松实现均匀光照。

大面积测试(如组件或整板):需采用多光源阵列或超大口径匀光系统,成本与技术复杂度显著增加。例如,德雷射科的大型模拟器可覆盖整板组件,但需精密校准各光源模块的输出一致性。

光谱匹配度挑战

大面积光源需确保所有区域的光谱与AM1.5G标准高度吻合。氙灯等传统光源在边缘区域可能因光强衰减导致光谱偏移,而LED阵列可通过独立控制各波段LED缓解这一问题,但需更高成本。

二、设备能力:不同类型模拟器的面积范围

实验室级模拟器

典型面积:10cm×10cm至30cm×30cm,适用于单片电池或小型子模块测试。

限制原因:小面积设备通过高精度光学设计实现均匀性,扩大面积需重新设计光路或增加光源数量,导致成本飙升。

工业级模拟器

典型面积:1m×1m至2m×2m,适用于整板组件或小型系统测试。

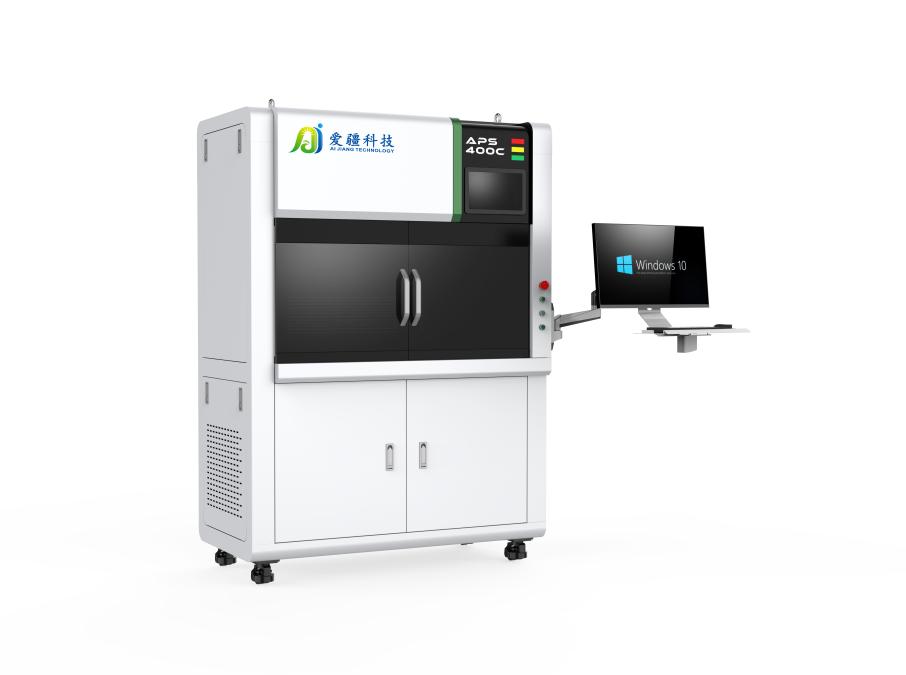

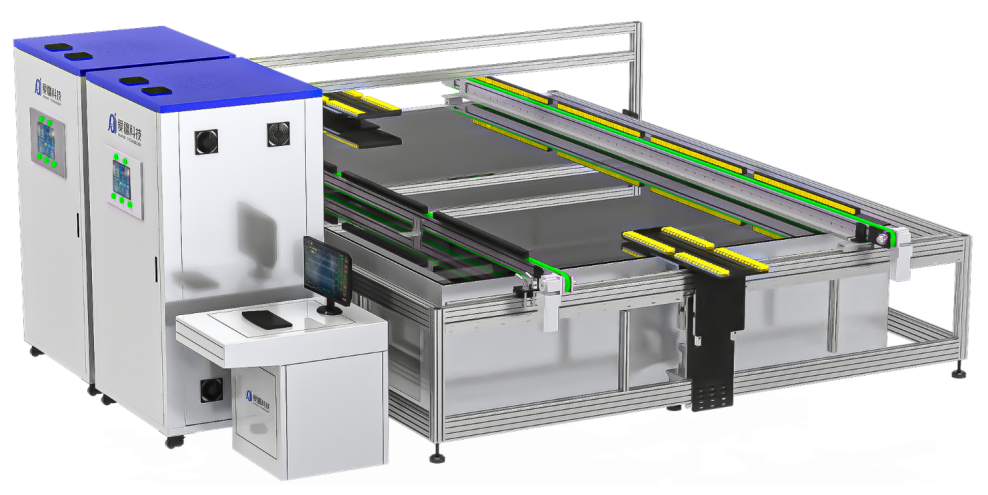

代表产品:爱疆科技的全光谱大面积LED模拟器,通过模块化设计实现超大测试平面,同时保持辐照均匀性<±1.5%。

限制原因:大面积设备需解决热管理、电源同步、机械稳定性等问题,技术门槛高于实验室设备。

定制化解决方案

特殊场景:如建筑一体化光伏(BIPV)或异形组件测试,需定制非标设备。例如,爱疆科技可提供定制化服务,可测试不同形状样品。

成本考量:定制设备价格通常为标准设备的2-3倍,仅在特殊需求下采用。

三、测试标准:国际规范对面积的规定

IEC 60904系列标准

IEC 60904-1:规定IV测试需在“代表实际使用条件的均匀光照下”进行,但未明确面积上限,仅要求辐照均匀性<±2%。

IEC 60904-9:定义光谱匹配度分级(A+至C级),隐含要求测试面积需覆盖样品有效区域,避免边缘效应干扰数据。

ASTM E927标准

规定太阳光模拟器需满足“空间均匀性、时间稳定性、光谱匹配度”三要素,其中空间均匀性测试需在样品表面全域进行,间接限制测试面积不得小于样品尺寸。

四、实际应用中的面积选择策略

研发阶段

单片电池测试:优先选择小面积设备(如10cm×10cm),以降低设备成本并提高测试灵活性。

子模块验证:采用中面积设备(如30cm×30cm),模拟实际组件中的电池互联效应。

生产阶段

组件出厂检测:必须使用与组件尺寸匹配的设备(如1.6m×1m),确保全板效率数据准确。

批量抽检:可选用稍小面积设备(如1m×1m),通过多点采样推断整板性能。

特殊场景

柔性光伏测试:需定制可变形测试腔体,适应不同曲率样品。

双面组件测试:采用双光源模拟器,同时照射正反面,测试面积需覆盖双面有效区域。

五、突破面积限制的技术方向

LED阵列分区域控制

通过独立调节各LED模块的输出,实现超大平面内的动态均匀性补偿。扫描式测试系统

使用移动式探头或样品台,分区域测试后拼接数据。此方法可降低设备成本,但测试时间延长,适用于非实时场景。自由曲面光学设计

采用非球面镜或自由曲面透镜,优化光路以扩大均匀照明区域。该技术已应用于部分高端模拟器,但设计复杂度高。

爱疆微信

爱疆微信

在线

在线

咨询

咨询

关注

关注