光伏组件自动化产线里有哪些检测设备?

在光伏组件自动化产线中,检测设备贯穿于生产全流程,涵盖性能测试、缺陷检测、环境适应性评估等关键环节,以下是核心检测设备及其功能:

一、电池片与组件性能检测设备

IV测试仪

功能:测量光伏组件的电流-电压(I-V)特性曲线,评估最大功率点(Pmax)、开路电压(Voc)、短路电流(Isc)等参数,判断组件是否达到设计性能标准。

应用场景:产线终检环节,确保组件输出功率符合标称值。

电池IV测试仪

功能:针对电池片进行电学性能测试,包括转换效率、填充因子(FF)等,筛选出性能不合格的电池片,避免流入后续工序。

应用场景:电池片分选环节,提升组件整体效率。

二、缺陷检测设备

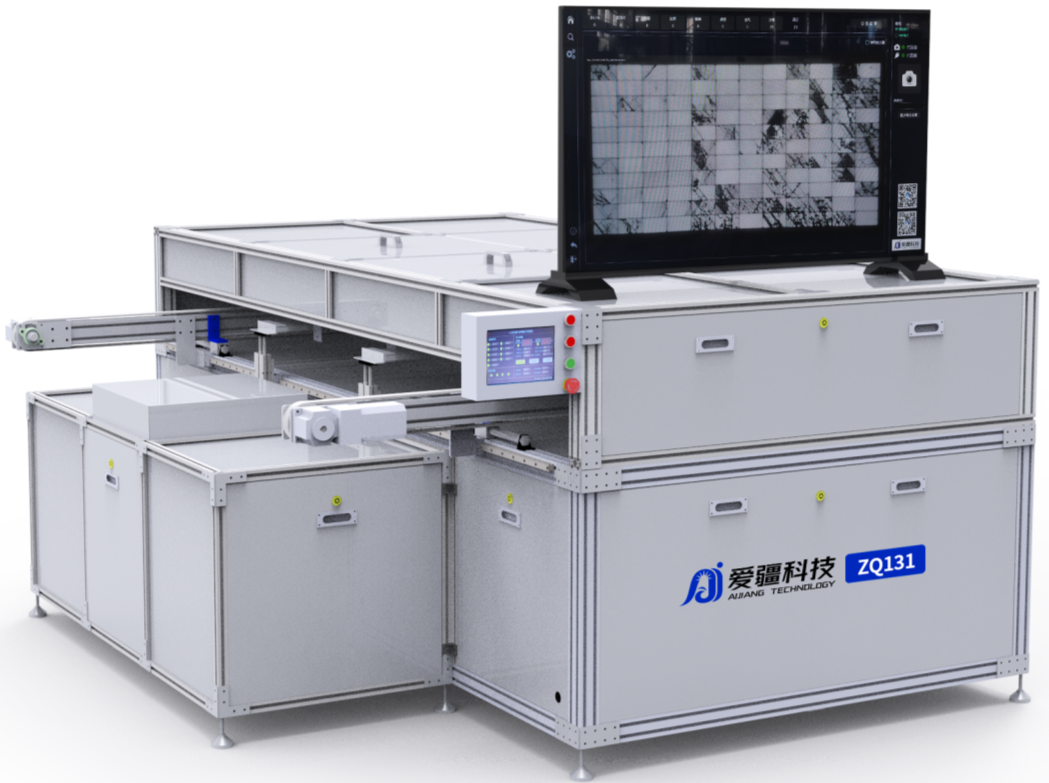

EL测试仪(电致发光测试仪)

功能:通过向组件施加反向电压,激发缺陷区域发光,利用高分辨率红外相机拍摄图像,检测隐裂、断栅、黑片、碎片等内部缺陷。

优势:非破坏性检测,可定位肉眼不可见的微小缺陷,准确率超95%。

应用场景:层压后组件检测,确保封装质量。

红外热像仪

功能:实时捕捉组件热分布图像,识别热斑(局部温度异常升高区域),预防因热斑导致的组件性能衰减或火灾风险。

优势:快速扫描(30秒/块组件),适合大规模产线筛查。

应用场景:终检环节,结合IV测试形成双重保障。

视觉检测系统

功能:集成高清相机与AI算法,检测组件外观缺陷(如划痕、脏污、边框变形)及焊接质量(如虚焊、漏焊)。

优势:自动化程度高,检测速度可达20MW/日,减少人工误判。

应用场景:串焊、层压等工序后的质量监控。

三、环境适应性检测设备

环境老化试验箱

功能:模拟UV紫外线、湿热、冰雹等极端环境,加速组件老化测试,评估其耐候性与寿命。

标准:符合IEC 61215、IEC 61730等国际认证要求。

应用场景:研发阶段或抽检环节,验证组件可靠性。

太阳模拟器

功能:提供稳定的光源(AM1.5光谱),模拟不同光照强度与角度,测试组件在不同环境下的发电性能。

应用场景:实验室研发或产线抽检,优化组件设计。

四、电气安全检测设备

绝缘电阻测试仪

功能:测量组件直流侧绝缘电阻,确保≥1MΩ/kW(按系统容量),防止漏电风险。

应用场景:终检环节,保障产品安全合规。

接地电阻测试仪

功能:采用三极法测量接地极电阻,确保≤4Ω(山地电站≤10Ω),预防雷击损坏设备。

应用场景:电站安装前或产线抽检,验证接地系统有效性。

五、自动化产线集成检测设备

在线多通道IV测试系统

功能:集成于产线中,实现组件下线后自动测试与数据记录,支持与MES系统对接,提升生产效率。

优势:测试时间缩短至10秒/块,数据可追溯性强。

无人机巡检系统(产线模拟测试)

功能:模拟大型电站场景,利用无人机搭载热成像与可见光相机,自动生成缺陷分布图,优化产线布局与检测流程。

应用场景:产线规划阶段或智能工厂升级,提升运维效率35%以上。

爱疆微信

爱疆微信

在线

在线

咨询

咨询

关注

关注