硅基太阳电池生产工艺概述 ——硅片处理与制绒工艺

光伏行业正在面临着新一轮的技术改革,电池片和组件的制作过程中会用到许许多多工艺,「爱疆科技」本期为大家带来清洗制绒的介绍。

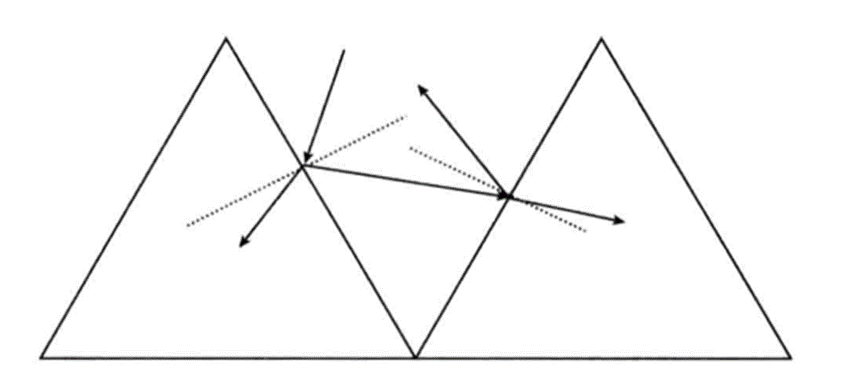

太阳电池中一个主要的光学损失是表面光反射。抛光硅片的表面光反射损失达34%,为制备高效率太阳电池,反射必须减小到~10%或以下。在晶体太阳电池中,常在硅片表面制作绒面,绒面的表面光反射减少,意味着更多的光进入太阳电池,因而产生更多的光生载流子。同时,有效的绒面结构使得入射光在表面进行多次反射和折射,改变了入射光在硅中的前进方向,延长了光程,产生陷光作用,从而也增加光生载流子的产生。

硅片绒面的陷光示意图图片

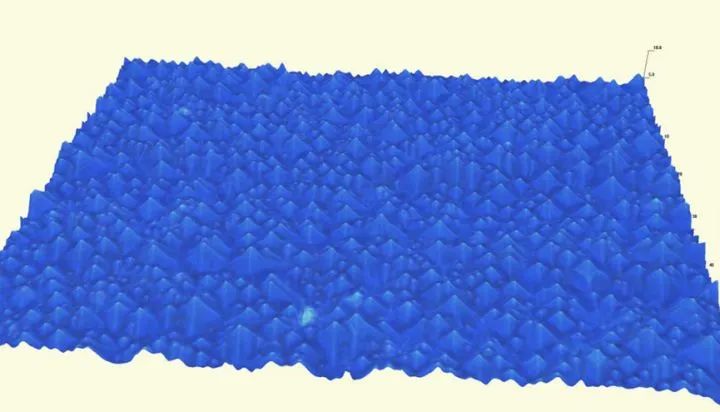

金字塔3D图

目前制绒工艺主要有:

一、硅片损伤层刻蚀

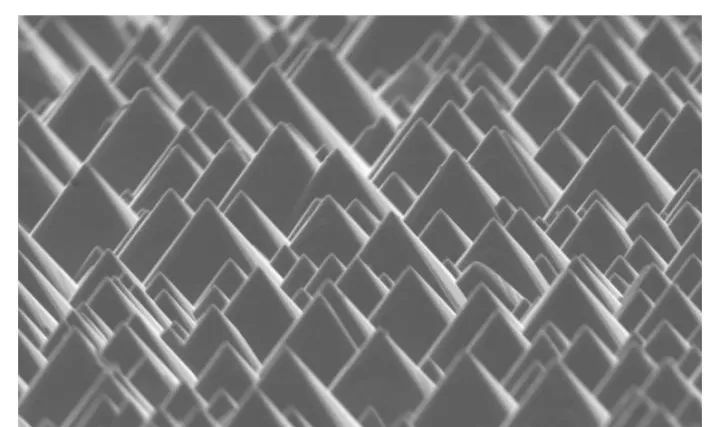

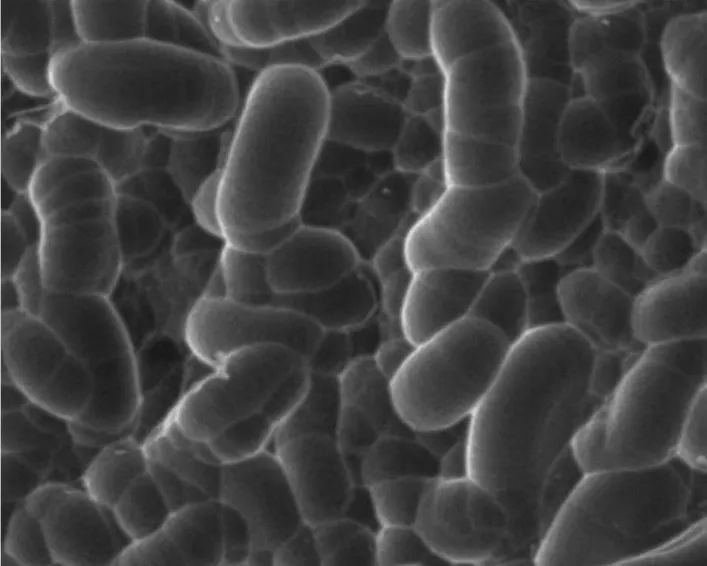

采用切片工艺将硅锭切成硅片,将在硅片表面造成切割损伤并残留杂质,硅片损伤层和残留的杂质将不利于电池性能的提升。下图是单晶硅片表面形貌。因此,在进行电池制造工艺之前很有必要对硅片表面进处理和检测,以保证消除损伤层和残留的杂质。实现刻蚀目的的常用工艺是碱液刻蚀,最常用的刻蚀液是NaOH、KOH或TMAH(四甲基氢氧化铵)溶液。因不同晶面的硅原子间具有不同的能量,碱液刻蚀过程呈现出各向异性,但是可以通过调整刻蚀条件改变各向异性程度。

完成损伤层刻蚀后必须将硅片清洗干净并检测,不能存在残留物,这将影响后续制绒工艺的质量。

金刚石线切割单晶硅片(切割痕迹明显可见)

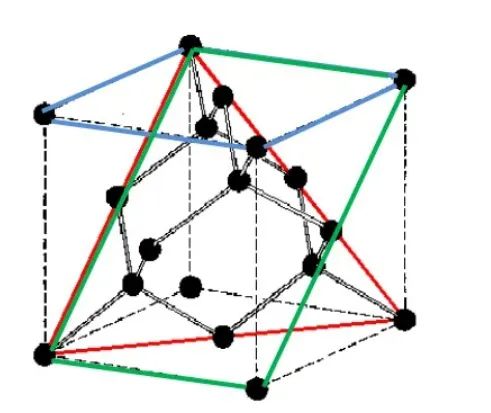

二、碱制绒

光伏产业中约95%的太阳电池由单晶硅硅片和多晶硅硅片制造。硅晶体是金刚石晶格结构,生产中常用的是{100}单晶硅硅片,因其比较容易碱制绒。碱制绒是指用碱溶液刻蚀硅,在其表面形成降低光反射的结构,造成各向异性刻蚀,硅片表面制备出金字塔结构,如下图所示。制绒和损伤层刻蚀的最大不同是刻蚀度,为增强碱液刻蚀的各向异性特征,制绒工艺刻蚀速度必须要低,如2μm/min或者更低。

硅金刚石晶格结构

硅片表面随机分布的金字塔结构

影响碱制绒工艺质量的因素主要有以下几点:

a. 制绒前硅表面质量:制绒工艺硅表面残留物或缺陷比较敏感,在进行制绒工艺前需要进行检测,以保证硅片表面绝dui清洁。

b. 刻蚀时间:刻蚀过程存在金字塔的形成与腐蚀,刻蚀时间过长则金字塔形状将被破坏。

c. 刻蚀液浓度和反应浴温度:如上所示,为实现各向异性刻蚀需要通过控制刻蚀液浓度和温度。

d. IPA的浓度:IPA能够从反应液中不断蒸发,影响刻蚀进程。

三、酸制绒

酸制绒是对多晶硅硅片表面进行粗糙化处理,以降低光的反射作用。多晶硅由不同晶向的晶粒组成,不适合使用碱溶液进行各向异性刻蚀。这是因为不同的方向刻蚀速度不同,导致硅厚度非均匀变化。另外,多晶硅硅片中存在大量晶界,在使用碱液刻蚀时晶界处的刻蚀将产生位错,影响电池性能。

酸制绒后多晶硅硅片表面

酸制绒过程是各向同性的,意味着所有晶面或方向的刻蚀速度相同。硅片表面经过腐蚀减少光反射的功能依赖于硅片表面的缺陷,缺陷在刻蚀时将优先刻蚀,而缺陷主要来自于切片工艺。酸制绒后硅片表面如上图所示,该类绒面的陷光效果比单晶硅硅片金字塔结构差。酸制绒过程一般用HNO3、HF的乙酸溶液或水溶液完成。酸制绒的硅刻蚀速度比碱制绒大,主要由化学浓度和反应温度控制。

四、检测

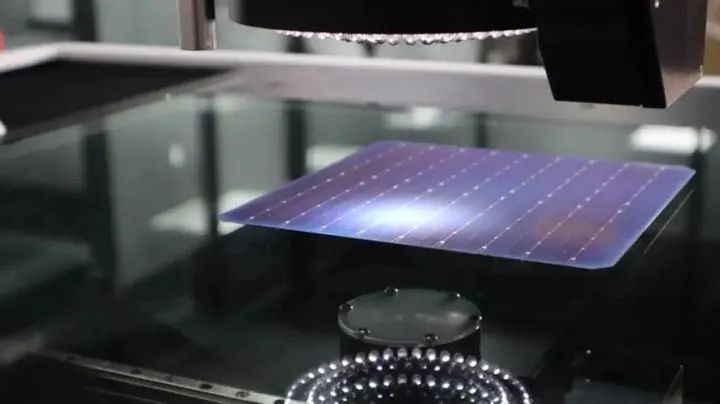

在制绒过程中,需对待测物的表面进行检测,获取2D/3D表面形貌、分析微观轮廓几何尺寸、粗糙度、平整度、曲率、面形精度等参数指标,提供依据ISO/ASME/EUR/GBT四大国内外标准共计300余种2D、3D参数作为评价标准。

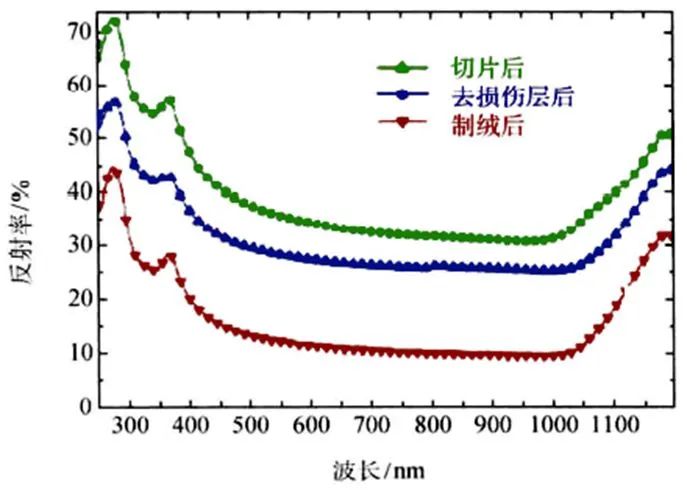

制绒前后硅片的反射率对比

上图是刚切好的硅片、去损伤层后的硅片以及经过碱性溶液腐蚀制绒后硅片的反射率对比。从图中可见,制绒后硅片的反射率大幅下降,只有10%左右,表明通过碱性制绒形成金字塔结构,达到了良好的减反射陷光作用。

国内外很多企业和实验室都在积极研发更耐用,效率更高的光伏产品,对工艺、技术以及检测的要求也愈来愈高,「爱疆科技」是专注于光伏检测设备的专业品牌,助力光伏行业快速发展!

爱疆微信

爱疆微信

在线

在线

咨询

咨询

关注

关注