航天光伏高低温交变测试需要注意些什么?

航天光伏组件的高低温交变测试是验证其在极端空间环境下适应性与可靠性的核心环节,需重点关注以下技术要点与操作规范:

一、测试顺序与参数设定

顺序选择

通常遵循“先高温后低温”原则。高温环境会加速材料老化(如热膨胀、绝缘层分解),若先进行低温测试,可能因材料脆化掩盖高温导致的潜在失效。例如,某航天光伏电池在-40℃低温测试后直接进入85℃高温测试,发现焊点虚焊问题,而反向测试则未暴露此缺陷。关键参数

温度范围:需覆盖航天器实际工况,如近地轨道(-100℃至+120℃)、火星表面(-130℃至+30℃)。

温变速率:快速温变(如≥10℃/min)模拟卫星进出地球阴影时的极端条件,测试组件热应力耐受能力。

驻留时间:高温/低温阶段需保持足够时间(如≥2小时),确保组件达到热平衡。

循环次数:依据任务寿命设定,如GEO卫星需完成1000次循环(模拟15年任务期)。

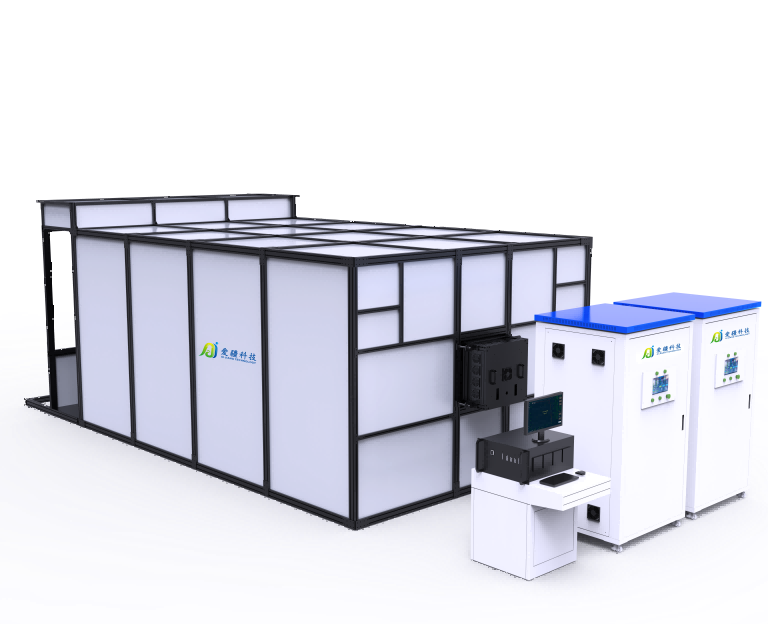

二、测试设备与校准

试验箱要求

温度均匀性:箱内温差≤±2℃,避免局部过热/冷导致测试偏差。

控温精度:温度波动≤±0.5℃,确保测试条件稳定。

升降温速率:支持快速温变(如20℃/min),匹配航天器实际热环境。

湿度控制:部分测试需叠加湿度(如20%~98%RH),模拟太空冷凝效应。

校准与维护

定期使用标准温度源(如铂电阻传感器)校准试验箱,确保数据准确性。

检查制冷系统(压缩机、冷凝器)和加热元件状态,防止设备故障中断测试。

三、样品准备与摆放

预处理

清洗样品表面灰尘,避免测试中局部过热。

对柔性光伏组件进行预弯曲处理,模拟在轨展开状态。

摆放规范

样品间距≥5cm,避免空气流通受阻导致温度分布不均。

避免样品与箱壁接触,防止冷凝水影响电气性能。

使用非金属支架固定样品,减少金属导热对测试结果的影响。

四、测试过程监控

实时数据采集

监测关键参数:温度、湿度、电压、电流、EL(电致发光)图像。

使用多通道数据采集系统(如NI PXI平台),同步记录电气与热性能数据。

安全防护

操作人员穿戴防静电服、隔热手套,避免高温烫伤或低温冻伤。

试验箱接地良好,防止静电击穿光伏组件。

禁止在测试中打开箱门,防止高温湿气喷出或低温空气进入导致设备损坏。

五、故障诊断与改进

常见失效模式

热应力失效:焊点虚焊、电池片隐裂、背板分层。

电性能衰减:高温下EVA胶膜黄变导致透光率下降,低温下旁路二极管漏电流增加。

机械损伤:玻璃盖板碎裂、边框变形。

改进措施

优化材料选型:采用耐高温EVA胶膜、低温度系数硅基电池。

改进结构设计:增加焊点冗余、使用柔性电路板(FPC)替代传统焊带。

强化热管理:在组件背面粘贴石墨烯散热片,降低热斑温度。

六、测试后评估

性能检测

测量开路电压(Voc)、短路电流(Isc)、填充因子(FF),计算效率衰减率。

使用EL成像仪检测隐裂,红外热像仪分析热斑分布。

符合性判定

依据标准(如GB/T 2423、IEC 60068)评估样品是否通过测试。

例如,某航天光伏组件需满足:效率衰减≤5%、无可见裂纹、绝缘电阻≥100MΩ。

通过严格遵循上述规范,航天光伏组件的高低温交变测试可有效模拟太空极端环境,为任务成功提供关键保障。

爱疆微信

爱疆微信

在线

在线

咨询

咨询

关注

关注