半导体的封装检测有哪些步骤?

半导体的封装检测是确保芯片在封装后性能稳定、可靠性达标的关键环节,通常涵盖从封装前准备到最终质量验证的全流程。以下是半导体封装检测的主要步骤及其技术要点:

一、封装前检测(来料检验)

芯片外观检查

目的:筛选出存在划痕、裂纹、污染或尺寸异常的芯片。

方法:

1)显微镜目检:使用高倍光学显微镜或电子显微镜观察芯片表面。

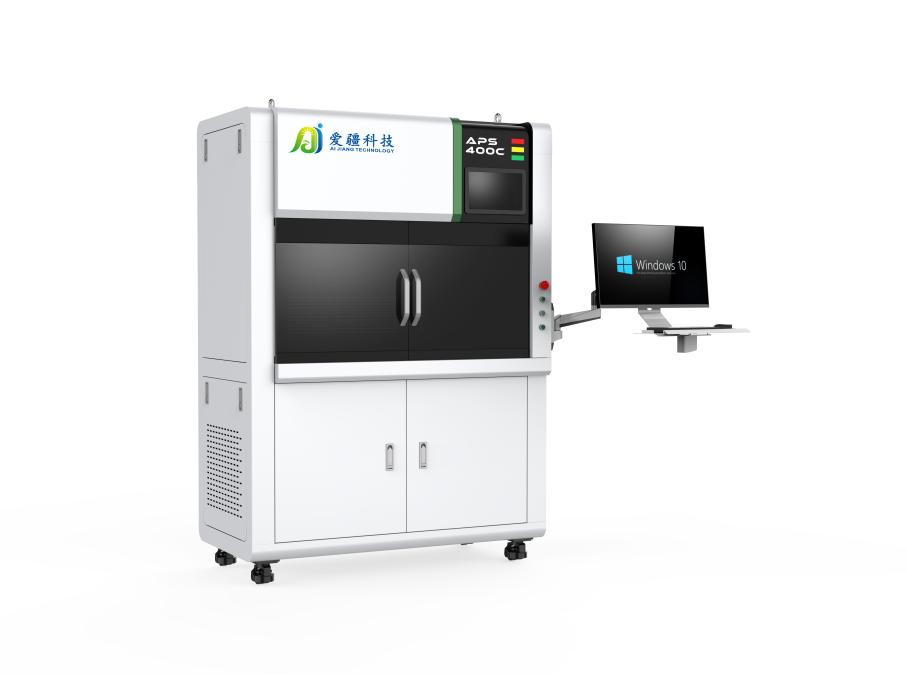

2)自动光学检测(AOI):通过图像处理算法识别缺陷,如边缘破损、引脚弯曲等。

标准:符合JEDEC或企业内控标准(如裂纹宽度≤0.02mm)。

引线框架/基板检测

目的:确保封装载体无变形、氧化或污染。

方法:

1)X射线检测:检查引线框架内部结构是否完整。

2)电导率测试:验证基板材料导电性是否达标。

关键参数:平面度误差≤±5μm,氧化层厚度≤0.1μm。

焊料/粘接材料检测

目的:确认焊料成分、熔点及粘接剂固化状态符合要求。

方法:

1)差示扫描量热法(DSC):分析焊料熔点范围。

2)红外光谱分析:检测粘接剂固化程度。

二、封装过程检测(在线监控)

贴片(Die Attach)检测

目的:确保芯片与基板精准对齐,粘接材料均匀覆盖。

方法:

1)激光位移传感器:测量芯片高度偏差(≤±2μm)。

2)推力测试:用探针施加力(如500g)检测粘接强度。

失败案例:粘接剂溢出导致短路,或芯片偏移引发电性能下降。

引线键合(Wire Bonding)检测

目的:验证引线与芯片/基板连接牢固,无虚焊或短路。

方法:

1)拉力测试:对每根引线施加拉力(如5-10g),检测断裂位置。

2)超声波成像:通过声波反射识别键合点内部缺陷(如空洞)。

行业标准:键合强度需达到材料屈服强度的70%以上。

塑封(Molding)检测

目的:确保封装体无气泡、分层或毛刺。

方法:

1)X射线透视:检查塑封料填充完整性(空洞率≤5%)。

2)截面分析:切割封装体后用显微镜观察内部结构。

常见问题:塑封料收缩导致芯片应力开裂。

三、封装后检测(终检)

电性能测试(Electrical Test)

目的:验证封装后芯片的电气功能是否正常。

方法:

1)自动测试设备(ATE):通过探针台施加电压/电流,测试参数如:

开路电压(Voc)、短路电流(Isc)

漏电流(≤1μA)

动态响应(如开关速度)

2)功能测试:模拟实际工作场景验证芯片逻辑功能。

分档标准:根据测试结果将芯片分为不同等级(如A/B/C级)。

可靠性测试(Reliability Test)

目的:评估封装体在极端环境下的长期稳定性。

主要测试项目:

1)高温存储(HTSL):125℃下存储1000小时,检测性能衰减。

2)温度循环(TC):-55℃至125℃间循环1000次,观察封装体开裂。

3)湿度偏压(H3TRB):85℃/85%RH条件下施加偏压,检测腐蚀或漏电。

4)机械冲击/振动:模拟运输或使用中的物理应力。

失效分析:通过扫描电镜(SEM)或能谱分析(EDS)定位失效原因。

外观与尺寸检测

目的:确保封装体符合设计规格。

方法:

1)3D轮廓仪:测量封装体高度、引脚共面性(≤±20μm)。

2)激光标记检测:验证二维码/字符清晰度及位置精度。

四、特殊检测技术(针对先进封装)

2.5D/3D封装检测

TSV(硅通孔)检测:使用X射线层析成像(X-CT)检查通孔内部缺陷。

微凸点(Microbump)检测:通过红外干涉仪测量凸点高度一致性(±0.5μm)。

系统级封装(SiP)检测

射频性能测试:使用网络分析仪检测高频信号损耗(如插入损耗≤1dB)。

热模拟测试:通过红外热像仪分析封装体热分布(热点温度≤150℃)。

五、检测流程优化趋势

自动化与AI集成:

采用机器视觉+深度学习算法替代人工目检,检测速度提升10倍以上。

例如,AMD通过AI模型将封装缺陷识别准确率从85%提升至99.2%。

无损检测技术普及:

太赫兹时域光谱(THz-TDS)用于非接触式内部缺陷检测。

超声相控阵技术实现高速在线扫描(速度达1m/s)。

数据驱动的闭环控制:

将检测数据反馈至生产系统,动态调整工艺参数(如塑封压力、键合温度)。

例如,英特尔通过大数据分析将封装良率从92%提升至98.5%。

半导体封装检测需结合材料科学、电学、热力学等多学科知识,随着芯片集成度提升,检测技术正向高精度、高速度、无损化方向发展,以支撑摩尔定律的持续演进。

爱疆微信

爱疆微信

在线

在线

咨询

咨询

关注

关注