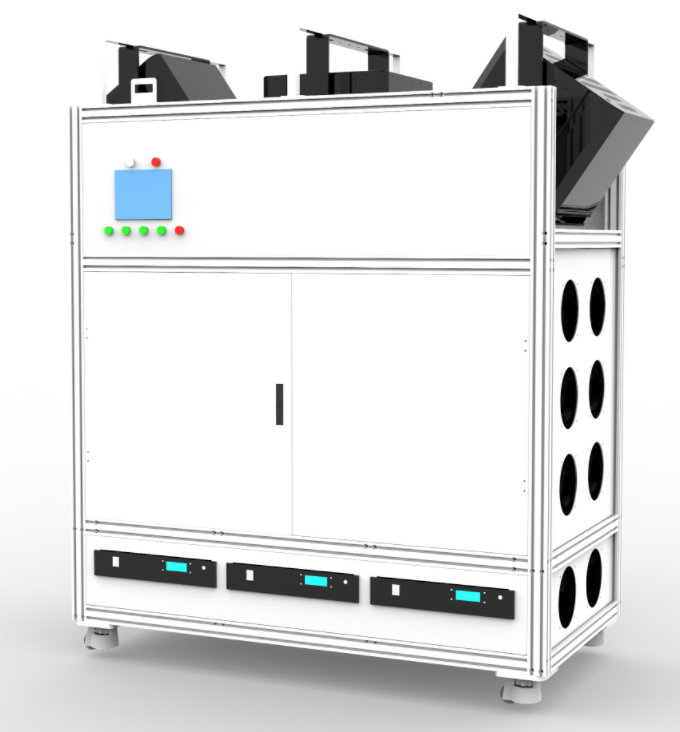

功率模块循环老化测试系统

功率模块循环老化测试系统通过模拟实际工况下的功率波动与热循环,加速暴露器件在热机械应力下的失效机制,是评估功率模块(如IGBT、MOSFET等)可靠性的核心设备。以下从技术原理、系统功能、应用场景及设备优势四个维度展开分析:

一、技术原理:模拟真实工况,加速老化评估

功率循环测试通过周期性施加高功率负载(电流/电压),使器件内部芯片发热并引发结温波动(ΔTvj),模拟实际应用中的开关状态(如电动汽车逆变器、风电变流器)。其核心逻辑在于:

热应力积累:封装材料因热膨胀系数(CTE)不匹配产生机械应力,长期循环导致焊料疲劳、键合线脱落等失效模式。

失效机制触发:通过加速老化(如10万次循环对应数年实际使用),提前暴露器件薄弱点,为寿命模型建立提供数据支撑。

关键参数监测:实时采集正向压降(Vce)、结温(Tvj)、热阻(Rth)等参数,结合结构函数分析封装内部降级过程。

二、系统功能:多模式测试与实时分析

测试模式支持:

恒定导通时间(PCsec/PCmin):秒级循环(ton<5s)考核芯片周围连接处,分钟级循环(ton>15s)考核远离芯片的连接可靠性。

恒定结温差(ΔTJ)或功率(Pv):适应不同测试需求,如高温差加速老化或恒功率模拟稳态工况。

实时数据采集:

高精度传感器(分辨率达0.01℃)监测结温、电压、电流等参数,采样率可达1μs。

瞬态热测试功能生成结构函数,直观展示热流路径上各层材料的热阻(Rth)和热容(Cth)特性。

失效判定标准:

饱和压降(Vce)上升5%或热阻(Rth)增长20%即判定为失效,确保测试结果客观性。

三、应用场景:覆盖高可靠性需求领域

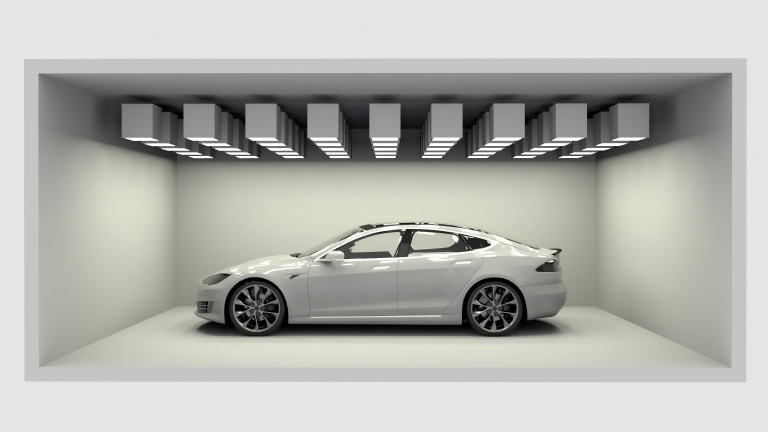

新能源汽车:

测试IGBT模块在逆变器中的可靠性,确保电池组在不同路况下的安全运行。例如,某国产SiC模块通过10万次功率循环(ΔT=150℃)优化封装工艺后,出口份额提升30%。

航空航天:

验证卫星电源系统在太空极端环境下的稳定性,如问天实验舱、天和核心舱采用的砷化镓电池需通过严格功率循环测试。

工业控制:

评估风电变流器、轨道交通牵引系统等场景下功率模块的耐久性,减少现场故障率。

四、设备优势:高精度与智能化结合

大功率输出:

3通道加载功率(最大电流1800A,电压12V),覆盖市场主流IGBT模块测试需求,满足AQG324、IEC60749等标准。

多通道监测:

12个测量通道连续监控导通电压(Vce)和门电流(Igate),结温检测分辨率达0.01℃,确保数据准确性。

智能化分析:

结合T3Ster-Master软件,实时拟合结构函数,定位工艺缺陷(如键合线脱落、焊料裂纹),将测试时间缩短至传统方法的1/10。

灵活冷却方式:

支持水冷、油冷等多种冷却方案,适应不同测试环境(如底温范围20℃~125℃)。

五、行业趋势:标准化与国产化推进

标准体系完善:

国际标准(如IEC60747-9、AEC-Q101)与国内标准(如GB/T 29332)同步发展,减少对外依赖。

技术迭代方向:

多物理场耦合:模拟振动+温度循环等复杂工况,更贴近实际应用场景。

AI+大数据:通过机器学习加速寿命预测

总结

功率模块循环老化测试系统通过精准模拟热机械应力,为高可靠性电子系统开发提供关键支撑。其技术核心在于实时监测与结构函数分析,应用场景覆盖新能源汽车、航空航天等战略领域。随着标准化与智能化推进,设备性能持续提升,成为推动功率电子器件向更高性能、更高可靠性发展的核心工具。

爱疆微信

爱疆微信

在线

在线

咨询

咨询

关注

关注