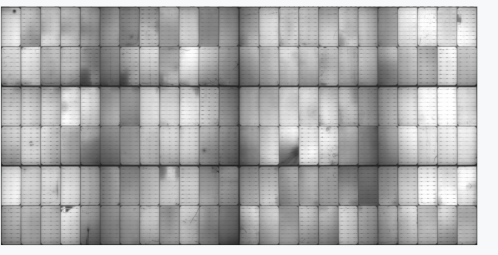

钙钛矿EL检测出暗斑,需要注意什么?

当钙钛矿EL检测出暗斑时,需从缺陷识别、工艺溯源、环境控制、设备维护、数据管理五个核心维度系统性排查与改进,具体分析如下:

一、明确暗斑类型与成因

划线偏差

现象:激光刻槽宽度超设计值5%、位置偏移>5%、直线度偏移>5%或明显不连续。

影响:导致子电池间连接异常,局部电流分布不均,形成暗斑。

案例:某钙钛矿组件因激光划线偏移,EL图像显示刻槽位置偏移,对应区域呈现暗线。

隐裂与破裂

现象:隐裂表现为线状不发光裂痕贯穿子电池间隔;破裂为裂痕两侧电池仍可发光但强度降低。

影响:隐裂会扩展为破裂,导致组件性能衰减甚至热斑效应。

案例:某组件在运输中产生隐裂,EL检测显示暗线,后续使用中发展为破裂,功率衰减达10%。

坏点与黑片

现象:坏点为分散不连续黑色孔洞;黑片为子电池完全无发光,呈纯黑色。

影响:坏点导致局部短路,黑片使组件功率损失显著。

案例:某组件因材料缺陷出现黑片,EL图像显示大面积纯黑区域,功率损失超20%。

不均匀成像

现象:图像局部灰度差明显,但未完全不发光。

影响:反映薄膜厚度或材料均匀性差,降低组件效率。

案例:某组件因喷涂工艺不均,EL图像显示灰度斑块,效率差异达5%。

二、工艺溯源与改进

激光划线工序

问题:划线偏差可能由设备精度不足或参数设置错误导致。

改进:

定期校准激光设备,确保刻槽宽度与位置精度。

优化划线速度与功率参数,避免刻槽过深或过浅。

层压与封装工序

问题:隐裂多因层压压力不均或封装材料应力集中导致。

改进:

采用柔性层压工艺,减少机械应力。

优化封装材料配方,降低热膨胀系数差异。

材料与清洗工序

问题:坏点可能由材料杂质或清洗不彻底导致。

改进:

严格筛选钙钛矿前驱体材料,控制杂质含量。

增加清洗工序的超声波频率与时间,确保表面清洁度。

三、环境与操作控制

温度与湿度管理

问题:环境温度波动可能导致组件热胀冷缩,诱发隐裂。

改进:

实验室检测温度控制在25℃±2℃,户外检测记录温度与湿度数据。

生产线采用恒温恒湿车间,减少环境干扰。

操作规范

问题:人为操作不当(如搬运碰撞、触摸组件表面)可能引入暗斑。

改进:

培训操作人员使用专用工具搬运组件,避免直接接触表面。

检测时佩戴无尘手套,防止指纹污染。

四、设备维护与校准

EL检测设备

问题:设备精度下降可能导致暗斑误判或漏检。

改进:

定期校准光学检测模块,确保成像像素≥2200万、感光度≥800。

检查恒流电源的电压/电流稳定性,避免过压击穿组件。

生产设备

问题:激光划线机、层压机等设备故障可能间接导致暗斑。

改进:

建立设备维护日志,记录运行时间与故障情况。

采用预测性维护技术,提前更换易损件。

爱疆微信

爱疆微信

在线

在线

咨询

咨询

关注

关注