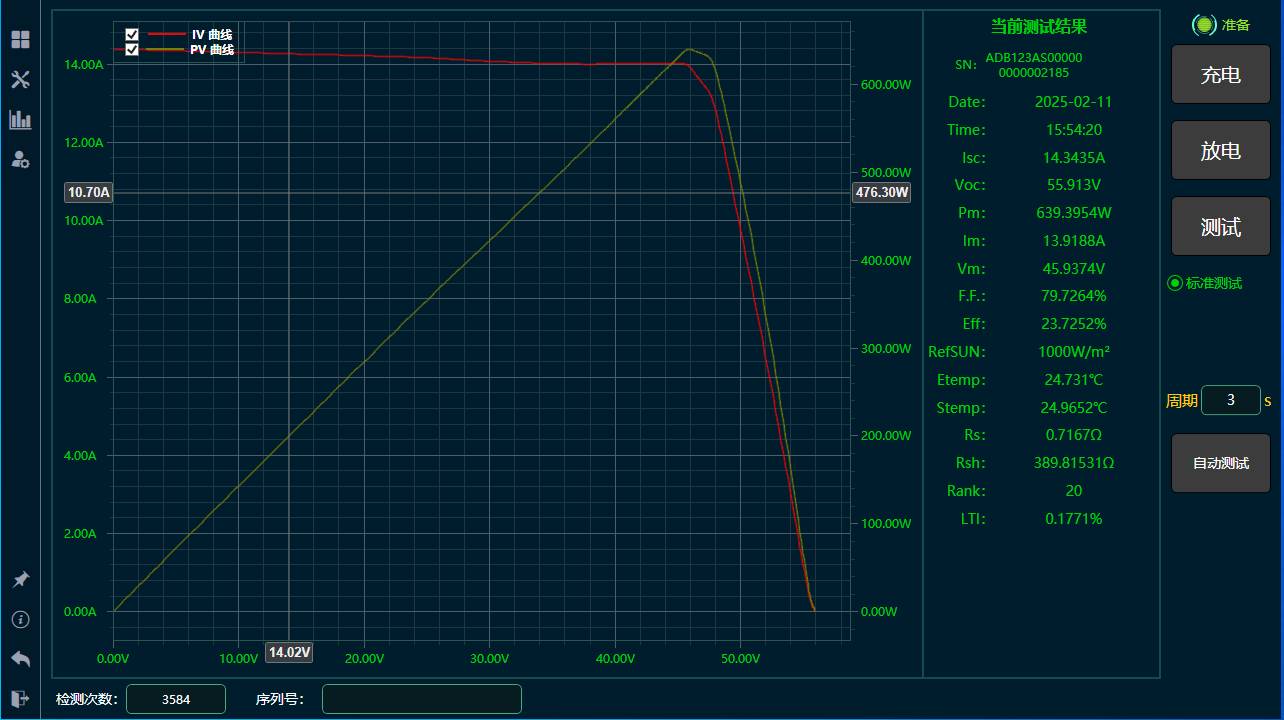

IV测试仪曲线

IV测试仪曲线(电流-电压特性曲线)是反映光伏组件、半导体器件等电学性能的核心工具,通过绘制电流与电压的动态关系,精准量化关键参数并诊断潜在故障,其核心原理、关键参数、应用场景及技术趋势如下:

一、核心原理:负载模拟与数据采集

IV测试仪通过内置电子负载模块模拟不同负载条件,连续调节电压范围(如±10V至±1000V),同步采集各电压点对应的电流值,最终生成完整的IV曲线。其核心流程包括:

信号施加:电压源模式输出稳定电压,测量电流响应;电流源模式输出稳定电流,测量电压响应。

数据采集:采用高精度ADC(模数转换器)和低噪声信号处理电路,确保电压、电流测量精度达±0.1%以内,扫描速度毫秒级至秒级可调。

曲线生成:通过嵌入式微处理器或AI算法,将原始数据拟合为IV曲线,并提取阈值电压、漏电流、填充因子(FF)等特征值。

二、关键参数:性能评估的“数字标尺”

IV曲线中蕴含的关键参数直接反映器件性能,包括:

开路电压(Voc):组件在开路状态下的最大电压,反映材料带隙和串联电阻特性。

短路电流(Isc):组件在短路状态下的最大电流,与光生载流子收集效率相关。

最大功率点(Pmax):曲线峰值对应的电压(Vm)和电流(Im)乘积,决定组件实际发电能力。

填充因子(FF):Pmax与(Voc×Isc)的比值,反映组件输出功率的“方度”,FF越高,性能越优。

串联电阻(Rs)与并联电阻(Rsh):通过曲线斜率分析,诊断接触电阻、漏电流等问题。

三、应用场景:贯穿光伏全产业链

生产质控:

电池片分选:通过IV曲线筛选效率一致的电池片,避免“木桶效应”。

组件封装检测:验证封装工艺是否导致性能衰减(如EVA胶膜气泡导致串联电阻增大)。

产线抽检:以某光伏企业为例,采用IV测试仪后,产品良率从92%提升至98%。

电站运维:

故障诊断:曲线“塌腰”可能因热斑导致局部过热,功率衰减超20%提示组件需更换。某电站应用后,年发电量提升18%,故障检修效率提高60%。

性能评估:定期测试组件IV曲线,跟踪年衰减率,优化清洗周期和逆变器匹配策略。

科研与新材料研发:

钙钛矿电池测试:分析不同层结构对IV曲线的影响,优化材料配方。

纳米器件研究:通过IV曲线探索纳米材料的电学特性,为量子点太阳能电池提供数据支撑。

四、技术趋势:便携化、智能化与高精度化

便携式设备:

集成抗干扰模块,可在-20℃至60℃环境下稳定工作,适用于野外屋顶等复杂场景。

配备高精度辐照度计和温度传感器,实现STC(标准测试条件)标准化修正,确保不同环境数据可比性。

AI辅助分析:

通过机器学习模型自动识别异常曲线(如隐裂、虚焊模式),生成可视化报告。

预测组件寿命,为电站资产评估提供决策依据。

高精度与宽量程:

电压测量范围扩展至±1000V,电流分辨率达皮安级(pA),支持光伏组串(电压数百伏、电流数十安培)测试。

3A标准要求光强分布不均匀度≤2%、光谱不匹配度±25%,确保测试结果准确性。

五、案例分析:IV曲线在光伏电站的应用

某光伏电站采用IV测试仪进行年度检修,发现部分组件IV曲线出现“双峰”现象。经分析,原因为旁路二极管失效导致电流分流,更换二极管后组件恢复性能,避免发电量损失约15%。此案例验证了IV曲线在故障定位中的关键作用。

爱疆微信

爱疆微信

在线

在线

咨询

咨询

关注

关注