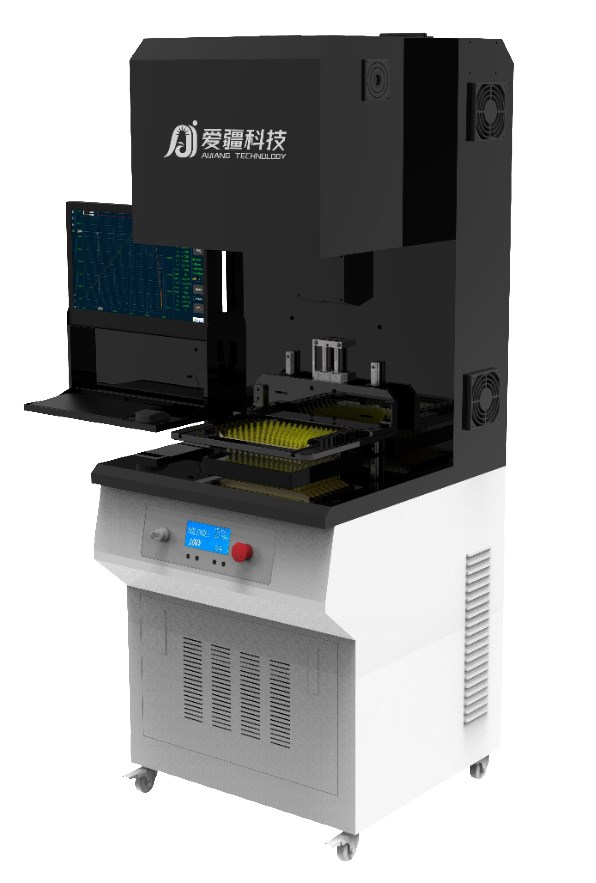

太阳能单片分选机的探针台工作原理

太阳能单片分选机的探针台并非独立设备,而是分选机中实现电气性能测试的核心模块,其工作原理结合了探针台的精准定位与分选机的自动化测试流程,具体如下:

一、核心功能定位

探针台模块在太阳能单片分选机中主要负责:

精准接触:通过高精度机械控制系统(如XYZθ四轴运动平台),将微米级探针精准定位至电池片表面的测试点(如主栅线、副栅线或特定电极区域)。

电气信号采集:在模拟太阳光谱光源照射下,探针与电池片接触后,实时采集电流、电压等电参数,为后续分析提供数据基础。

非破坏性测试:以非接触或微接触方式完成测试,避免对电池片造成物理损伤,确保测试后产品仍可正常使用。

二、工作原理详解

样品固定与定位

电池片通过真空吸附或机械夹具固定在测试台上,确保测试过程中位置稳定。

探针台模块通过显微镜或视觉定位系统(如CCD相机)放大观察电池片表面,辅助探针精准对准测试点。

探针接触与信号采集

探针(通常为钨或铍铜材质)通过电磁或压电驱动装置移动,以微米级精度接触电池片测试点。

在模拟太阳光谱光源(如氙灯)照射下,电池片产生光生电流,探针采集电流、电压信号并传输至数据采集系统。

多参数测试与分析

电性能测试:测量开路电压(Voc)、短路电流(Isc)、最大功率(Pmax)、填充因子(FF)等核心参数。

光谱响应测试:通过分光装置测试电池片在不同波长下的量子效率,评估其光谱响应范围。

温度补偿:部分设备配备红外测温仪,实时监测电池片温度并修正测试数据,消除温度对结果的影响。

数据记录与分类

测试数据经内置软件处理后,与预设标准(如IEC 60904)对比,自动判断电池片性能等级(如A、B、C级)。

根据分类结果,机械臂或传送装置将电池片分拣至不同收集容器,实现自动化生产。

三、技术优势与应用场景

技术优势

高精度:探针定位精度可达±1μm,满足微米级电极结构的测试需求。

高效率:支持多点并行测试(如四探针同时接触),单片测试时间可缩短至秒级。

多功能集成:可扩展EL(电致发光)检测、PL(光致发光)检测等功能,实现缺陷定位与性能评估一体化。

应用场景

研发阶段:用于新型电池结构(如钙钛矿/晶硅叠层)的电性能优化与失效分析。

量产阶段:集成于分选机中,实现高效、精准的电池片分级,提升组件整体性能与一致性。

爱疆微信

爱疆微信

在线

在线

咨询

咨询

关注

关注