半片光伏板的优势?如何检测?

半片光伏板作为光伏技术的重要创新,在提升发电效率、降低系统损耗及增强可靠性方面具有显著优势,其检测方法需结合电气性能、外观缺陷及热学特性进行综合评估。以下是具体介绍:

一、半片光伏板的优势

降低内部损耗,提升发电效率

半片光伏板通过将标准电池片切割为两半,使电流减半(I半片=1/2 I整片)。根据功率损耗公式 P损耗=I2R(R 为电阻),电流减半后,串联电阻损耗降低至原来的1/4,从而减少内部能量损失,提升整体发电效率(通常可提高1%-3%)。减少热斑效应,增强可靠性

当光伏板局部被遮挡时,整片电池可能因电流不匹配产生热斑,导致局部过热甚至损坏。半片结构通过减小电流,降低了热斑效应的风险,同时独立运行的子电池片能分散遮挡影响,延长组件寿命。优化阴影耐受性,适应复杂环境

在部分遮挡场景(如树木、建筑物阴影),半片组件的子串设计可减少功率损失。例如,若遮挡导致一半子串失效,另一半仍能正常发电,相比整片组件的功率断崖式下降,半片结构更具抗阴影能力。降低组件温度,提升长期稳定性

半片组件的电流降低减少了焦耳热产生,组件工作温度更低,从而降低材料老化速度,提升长期发电性能和可靠性。

二、半片光伏板的检测方法

电气性能检测

I-V曲线测试:使用太阳能电池IV测试仪,测量半片组件的电流-电压特性曲线,验证其最大功率点(Pmax)、开路电压(Voc)和短路电流(Isc)是否符合设计规格。

效率测试:通过标准光源(如AAA级太阳光模拟器)照射组件,计算其光电转换效率,对比半片与整片组件的效率差异。

低辐照性能测试:模拟弱光条件(如清晨、傍晚),检测半片组件在低辐照下的发电能力,验证其弱光响应优势。

外观与结构检测

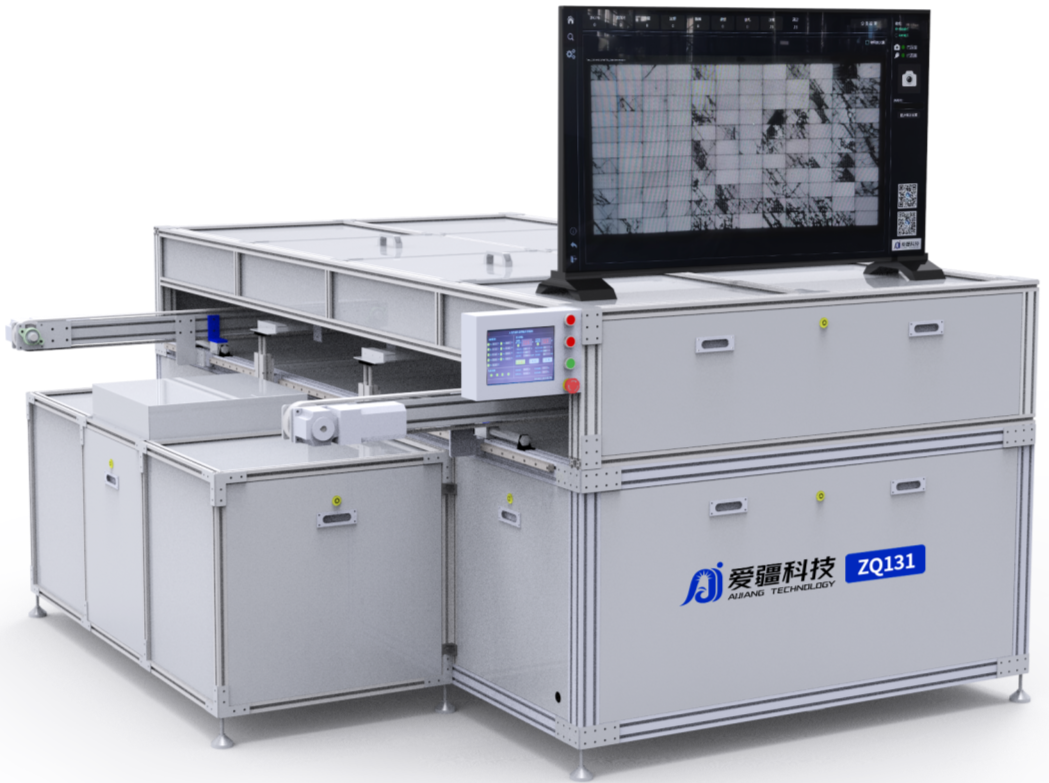

EL(电致发光)检测:利用电致发光成像技术,通过红外相机捕捉组件内部缺陷(如隐裂、断栅、黑心片等)。半片组件需重点检查切割边缘是否存在微裂纹或焊接不良。

PL(光致发光)检测:分析组件材料质量,检测杂质分布和工艺缺陷,确保半片电池片的均匀性。

视觉检测:使用高分辨率工业相机或AI视觉系统,自动识别组件表面划痕、脏污、边框缺陷等外观问题。

热学性能检测

红外热成像检测:通过红外热像仪监测组件工作时的温度分布,识别局部过热区域(如热斑),验证半片结构对热斑效应的抑制效果。

热循环测试:模拟极端温度变化(如-40℃至+85℃),检测组件材料在热胀冷缩下的耐久性,确保半片结构的长期稳定性。

机械性能检测

机械载荷测试:对组件施加风压、雪压等机械载荷,验证其结构强度和抗变形能力,确保半片组件在恶劣环境下的可靠性。

振动测试:模拟运输或安装过程中的振动,检测组件内部连接是否松动或损坏。

爱疆微信

爱疆微信

在线

在线

咨询

咨询

关注

关注