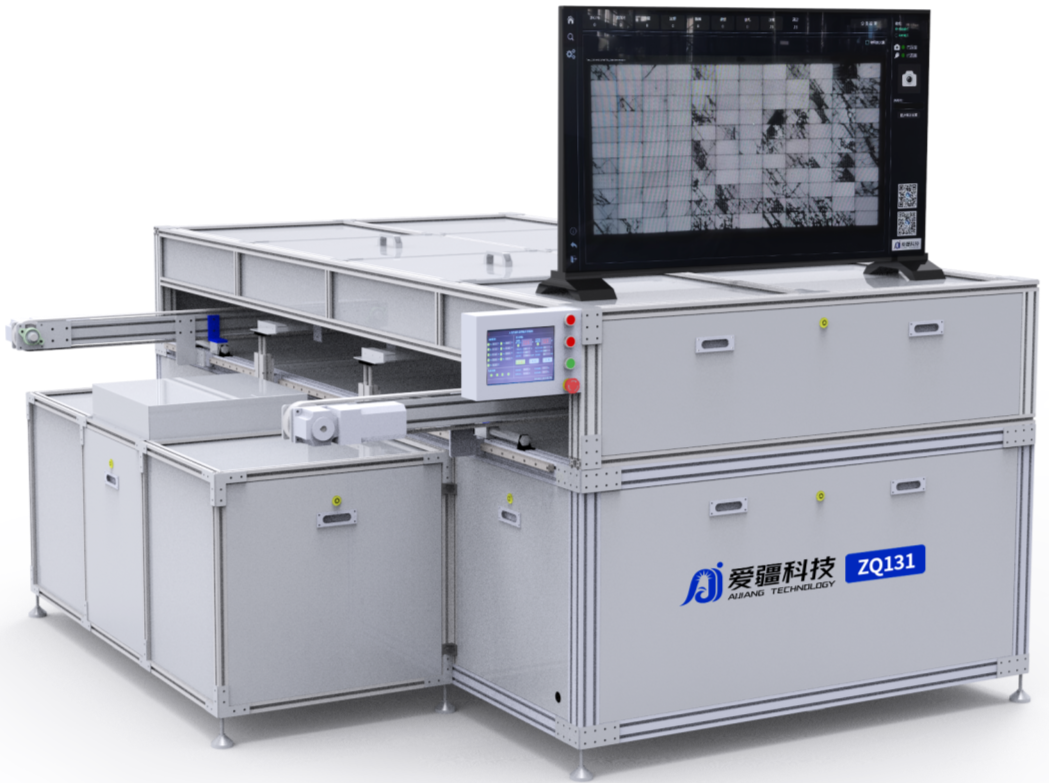

组件EL缺陷黑斑与污染是一样的吗?

组件EL缺陷黑斑与污染并不完全相同,二者在成因、表现形式及影响范围上存在显著差异,具体分析如下:

一、成因差异:缺陷黑斑源于内部问题,污染多为外部因素

EL缺陷黑斑的成因

EL(电致发光)检测中,黑斑通常由电池片内部缺陷或材料问题导致。例如:体缺陷:硅片内部均匀分布的杂质或晶格缺陷,虽不直接导致局部发黑,但可能降低整体发光效率。

表缺陷:表面钝化层(如氧化铝层)不均匀或工艺缺陷,导致背面抛光区域对缺陷更敏感,形成大面积圆形黑斑。

复合中心:缺陷位置存在大量复合中心,减少少数载流子寿命,使发光强度弱于正常区域。

污染的成因

污染主要来自外部环境或工艺过程中的杂质附着,例如:灰尘与颗粒物:车间环境中的粉尘、硅片碎屑或药液残留,经高温作用后形成局部发黑。

化学污染:湿法工序中的酸碱残留、台面脏污或风刀气枪扬起的杂质,导致电池片表面污染。

人为操作:手指印、工装夹具污染或自动化设备脏污,与硅片固定区域接触后形成规则黑斑。

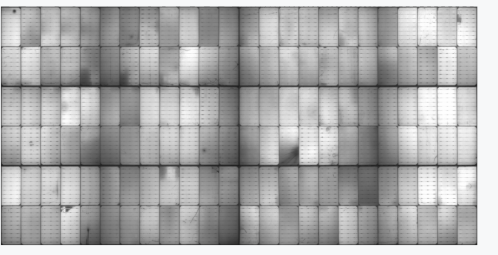

二、表现形式差异:缺陷黑斑分类型,污染黑斑有特征

EL缺陷黑斑的类型

大黑斑:表缺陷引起,面积较大,经高温后扩散成圆形带晕状,与氧化铝钝化层不均匀相关。

小黑斑:污染引起,面积较小,呈实心状,多由粉尘或药液残留导致。

密集型/边缘型黑斑:自动化设备脏污或工装夹具污染,与硅片固定区域接触后形成。

污染的表现形式

无规则黑斑:湿法工序药液残留、溶液污染或车间粉尘颗粒,随机附着在硅片表面。

有规则黑斑:自动化皮带、滚轮压杆脏污或人为操作,与硅片固定区域接触后形成。

隐性污染:表面污染未造成缺陷时,仅导致外观不良,但部分黑斑可通过元素分析区分表面污染与内部杂质。

三、影响范围差异:缺陷黑斑影响效率,污染降低良率

EL缺陷黑斑的影响

效率衰减:黑斑区域少子扩散长度降低,发光强度减弱,导致电池片转换效率下降。

组件性能:密集型或边缘型黑斑可能引发组件热斑效应,降低整体发电能力。

长期稳定性:表缺陷引起的大黑斑可能随时间扩散,但CID、LID衰减与无瑕疵电池片无显著差异。

污染的影响

生产良率:污染导致的黑斑是电池片生产中的主要不良类型之一,严重影响良率。

发电量损失:污染区域无法正常发电,导致组件整体输出功率下降。

可靠性风险:污染可能引发PN结破坏或钝化层失效,加速电池片功率衰减。

四、解决思路差异:缺陷需工艺优化,污染重环境控制

EL缺陷黑斑的解决方向

工艺优化:调整氧化铝沉积温度、压力、流量等参数,提升钝化层均匀性。

设备改进:减少机械设计缺陷,避免酸液残留或金属粉尘污染。

材料控制:严格筛选硅片供应商,降低内部位错缺陷。

污染的解决方向

环境控制:将镀膜工序车间洁净度控制在千级范围内,减少5.0μm级粉尘。

操作规范:加强人员培训,避免手指印或工装夹具污染。

清洗改进:增强湿法清洗效果,减少药液残留。

爱疆微信

爱疆微信

在线

在线

咨询

咨询

关注

关注