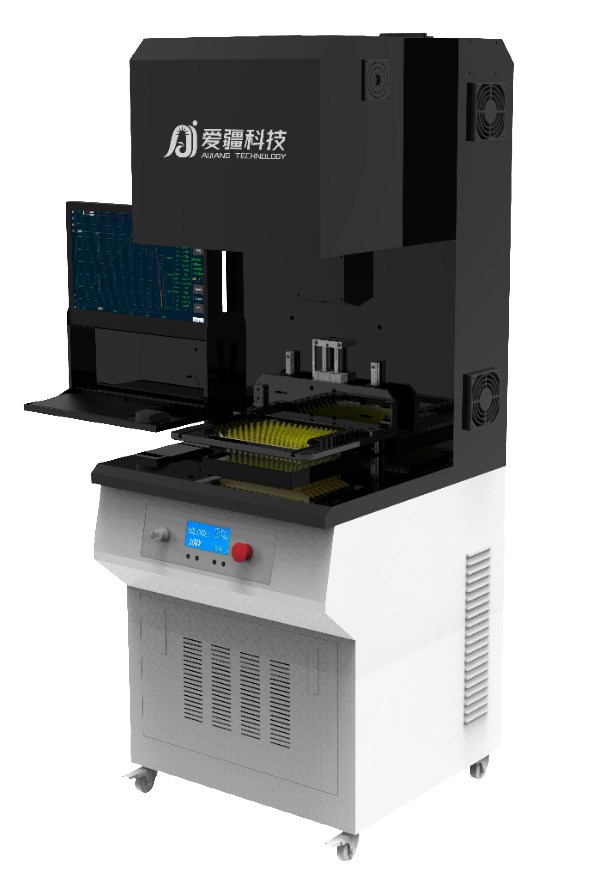

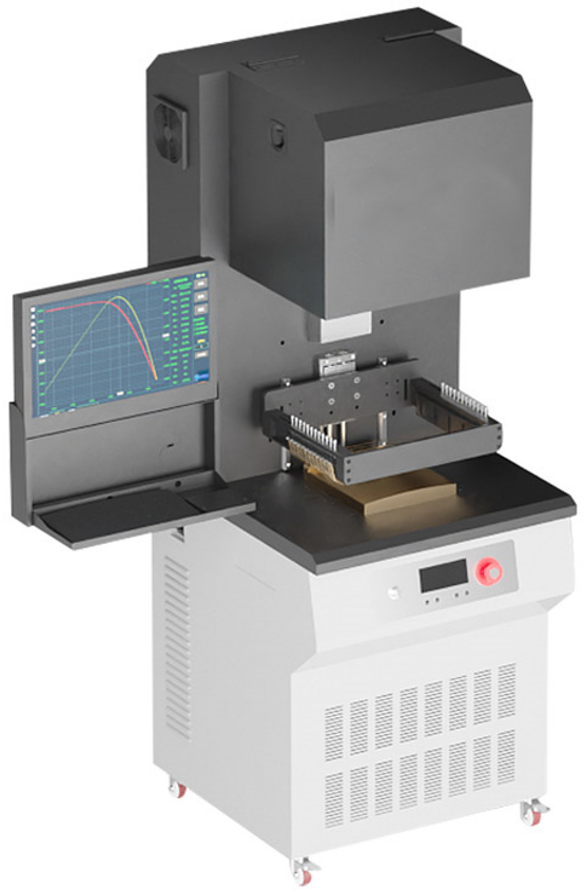

电池片单片分选机上的探针台

在电池片单片分选机中,探针台是核心检测模块,通过探针与电池片电极的精准接触,实现电性能参数的快速采集与分类。以下从工作原理、技术特点、应用场景三方面展开分析:

一、工作原理:探针台如何实现电池片检测?

探针接触与信号采集

探针台通过高精度定位系统(如显微镜视觉引导或激光定位),将探针精确放置在电池片的电极(如主栅线)上。测试时,探针向电池片施加电压或电流,同时采集以下关键参数:电性能参数:开路电压(Voc)、短路电流(Isc)、最大功率(Pmax)、填充因子(FF)、转换效率(Eff)等。

环境补偿:通过红外测温模块实时监测电池片温度,结合光强传感器数据,自动修正温度和光照强度对测量结果的影响。

数据传输与分类

采集的电信号通过高精度AD转换器(分辨率可达1mV/1mA)传输至控制电路,结合专用软件绘制I-V特性曲线。系统根据预设的分级标准(如效率区间、电压波动范围),将电池片自动分类为不同等级(如A级、B级、C级)。

二、技术特点:探针台的核心优势

高精度定位与接触

探针精度:采用微米级探针(如0.7μm、2μm精度),确保与电池片电极的稳定接触,减少接触电阻干扰。

多探针系统:支持多点同步测量(如6-12颗探针),可同时检测电池片多个区域的电性能,提升测试效率。

高速测试与自动化

测试速度:单片测试时间可缩短至3秒以内,分选效率达每小时4200片,适配大规模生产需求。

自动化流程:集成机械臂自动上下料、探针自动校准、数据自动分析等功能,减少人工干预。

环境适应性与稳定性

温度控制:支持-65℃~300℃环境温度下的测试(如高低温晶圆探针台),适应不同工艺需求。

光强均匀性:采用脉冲氙灯模拟太阳光,光强不均匀度≤±3%,符合IEC60904-9光谱标准。

三、应用场景:探针台在电池片分选中的价值

光伏电池片分选

单晶硅/多晶硅电池:通过探针台测量电性能参数,筛选出效率、填充因子等指标相近的电池片,用于组件封装,提升整体输出功率。

薄膜电池:检测薄膜电池的串联电阻(Rs)、并联电阻(Rsh)等参数,优化工艺流程。

研发与失效分析

故障定位:在电池片出现性能异常时,探针台可通过多点测量定位故障点(如电路开路、短路),辅助工艺改进。

材料研究:对比不同材料(如PERC、TOPCon、HJT)的电池片电性能,为新材料研发提供数据支持。

爱疆微信

爱疆微信

在线

在线

咨询

咨询

关注

关注