怎么保证太阳能组件的高效率与高可靠性

在全球能源转型的浪潮中,太阳能作为清洁能源的核心力量,其组件的效率与可靠性直接决定了光伏系统的发电收益与使用寿命。然而,从电池片生产到组件封装的全流程中,微隐裂、材料缺陷、电性能不一致等问题如同“隐形杀手”,悄然侵蚀着组件性能。如何通过精准检测与质量控制实现“提效降本”?爱疆科技推出的IV测试仪与EL缺陷检测仪,为光伏产线提供了全生命周期的质量守护方案。

一、产线痛点:效率与可靠性的双重挑战

太阳能组件的制造涉及硅料提纯、电池片制备、层压封装等数十道工序,任何环节的微小偏差都可能导致性能衰减。例如,电池片焊接过程中产生的热应力可能引发微隐裂,这类缺陷在常规目检中难以发现,却会显著降低组件的机械强度与发电效率;再如,材料纯度不足或层压工艺缺陷可能导致组件内部出现气泡或脱层,加速水汽渗透,引发PID衰减(电位诱导衰减),缩短组件寿命。

传统产线依赖人工抽检与离线测试,存在检测覆盖率低、数据滞后、人为误差大等问题,难以满足大规模生产对质量一致性的要求。因此,在线化、智能化、全流程的检测设备成为提升组件效率与可靠性的关键。

二、爱疆科技IV测试仪:电性能的“火眼金睛”

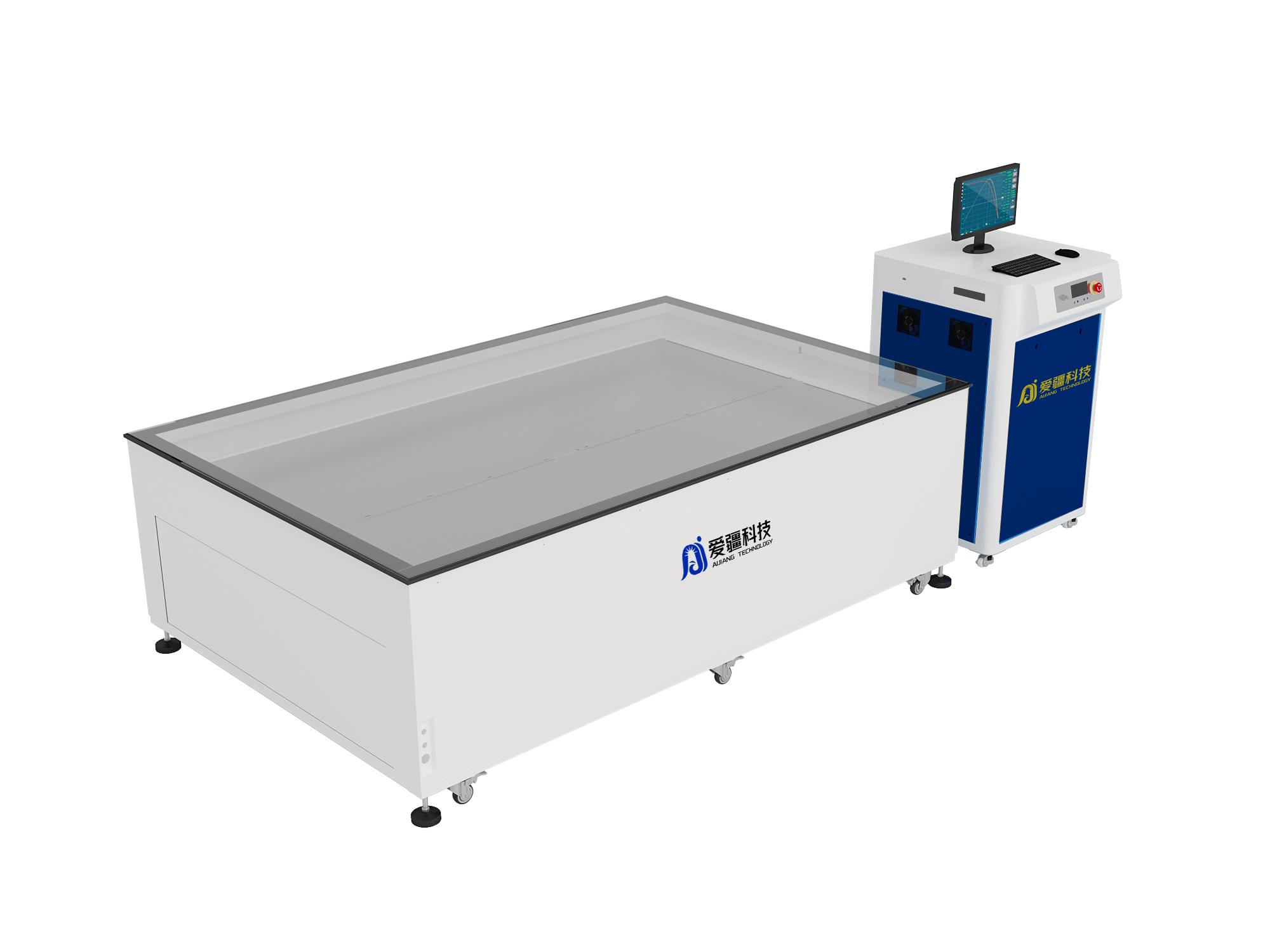

IV测试仪(电流-电压特性测试仪)是评估组件电性能的核心设备,其通过模拟不同光照条件,精准测量组件的开路电压(Voc)、短路电流(Isc)、最大功率点(Pmax)等关键参数,并生成IV曲线图。爱疆科技的IV测试仪在产线中的应用,实现了三大突破:

全流程电性能监控

在电池片分选、串焊、层压后等关键工序后设置IV测试站,实时捕捉组件电性能变化。例如,通过对比串焊前后的IV曲线,可快速定位虚焊、接触电阻异常等问题,避免缺陷组件流入下一环节。数据驱动的工艺优化

爱疆IV测试仪集成大数据分析平台,可自动生成批次统计报告与趋势分析图,帮助工程师识别产线波动点。例如,若某批次组件的填充因子(FF)显著低于平均值,系统将提示检查层压温度或胶膜固化程度,实现“检测-反馈-优化”的闭环管理。兼容多类型组件测试

支持单玻、双玻、柔性组件及叠层电池等新型产品的测试需求,通过自适应光照模拟与温度补偿算法,确保测试结果与标准条件(STC)的高度一致性,为高效组件的研发提供可靠数据支撑。

三、爱疆科技EL缺陷检测仪:隐裂与材料缺陷的“显微镜”

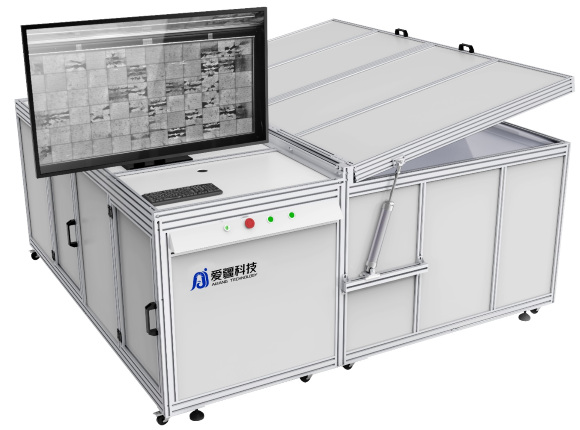

电致发光(EL)检测利用电池片在正向偏压下发射红外光的特性,通过高分辨率相机捕捉图像,可直观显示隐裂、断栅、黑心片等内部缺陷。爱疆科技的EL缺陷检测仪通过三大技术创新,将检测精度与效率提升至行业先进水平:

超高速成像与AI缺陷识别

采用百万像素级CMOS传感器与并行计算架构,实现0.5秒/片的检测速度,满足产线高速生产需求。同时,内置AI算法库可自动分类10余种缺陷类型(如L型隐裂、树状隐裂、黑斑等),并标注缺陷位置与严重程度,减少人工判片误差。多光谱融合检测技术

针对钙钛矿/晶硅叠层电池等新型组件,爱疆EL检测仪支持可见光、近红外双光谱成像,可同时检测钙钛矿层与晶硅层的缺陷,避免传统设备因光谱单一导致的漏检。三维成像与应力分析

通过多角度EL成像与数字图像相关(DIC)技术,重建组件内部应力分布图,提前预警因机械载荷或热循环可能引发的失效风险,为组件可靠性设计提供数据支持。

四、产线集成:从“单点检测”到“全流程管控”

爱疆科技的IV测试仪与EL缺陷检测仪可无缝集成至MES(制造执行系统),实现检测数据与生产订单、工艺参数的关联追溯。例如,当EL检测发现某组件存在隐裂时,系统将自动调取该组件的IV测试数据、层压温度记录及操作员信息,快速定位问题根源。此外,通过云端数据平台,企业可实现跨工厂、跨产线的质量对比分析,持续优化供应链管理。

五、结语:质量为基,效率为翼

在光伏行业从“规模扩张”向“质量优先”转型的今天,爱疆科技的IV测试仪与EL缺陷检测仪以“精准、高效、智能”为核心,为组件制造商构建了覆盖全流程的质量防火墙。通过早期缺陷拦截与工艺持续优化,企业可显著降低返工成本、提升产品溢价能力,最终在激烈的市场竞争中赢得“效率与可靠性”的双重优势。未来,随着AI与物联网技术的深度融合,光伏检测将迈向“预测性维护”的新阶段,而爱疆科技已为此铺就了坚实的技术之路。

爱疆微信

爱疆微信

在线

在线

咨询

咨询

关注

关注