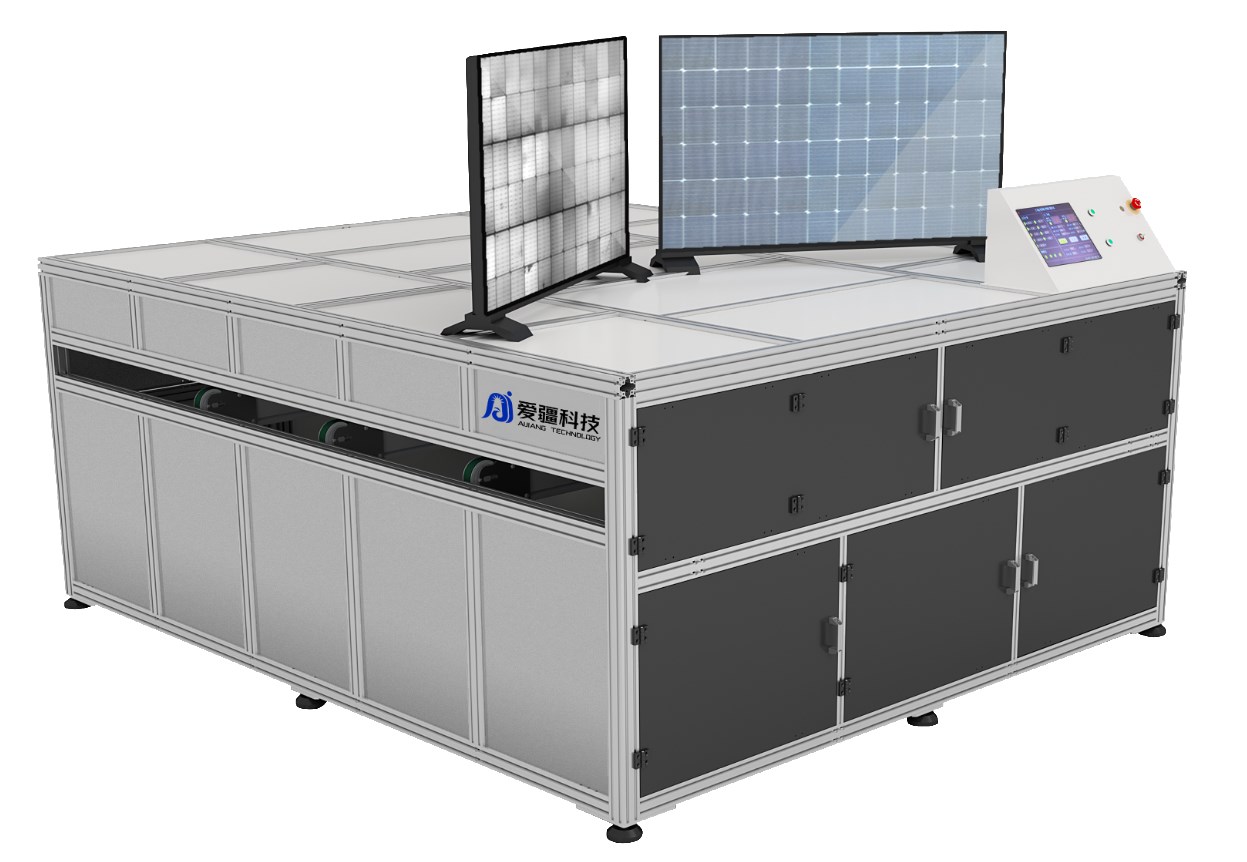

爱疆科技EL测试仪的工作原理与优势

一、工作原理:电致发光(EL)效应的深度应用

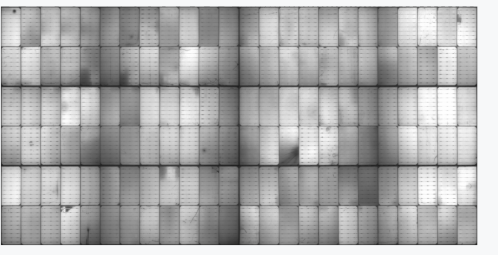

EL测试仪的核心原理基于晶体硅的电致发光效应,即当太阳能电池或组件被施加正向偏压时,其内部载流子(电子与空穴)在PN结处复合,释放光量子(近红外光,波长800-1100nm)。正常区域

发光均匀,而隐裂、断栅、虚焊等缺陷会阻碍载流子复合,导致局部发光微弱或不发光。爱疆科技EL测试仪通过以下步骤实现缺陷检测:

1)正向偏压激发:向光伏组件施加恒定直流电流(通常为工作电流的1.5-2倍),激发其内部发光现象。

2)高灵敏度红外成像:采用2400万级红外相机(如InGaAs传感器),捕捉近红外光信号,转化为灰度图像。缺陷区域因发光强度差异呈现暗斑或暗线,直观反映内部质量问题。

3)智能图像处理:通过专业分析软件对图像进行放大、缺陷标注、编码存档,并支持与IV曲线测试模块联动,实现电性能与缺陷的同步分析。

二、核心优势:精准、高效、可靠的技术突破

爱疆科技EL测试仪在光伏行业质检中具备显著优势,其技术特点与行业价值体现在以下方面:

1.高分辨率成像,微米级缺陷检测

分辨率达1280×1024像素,配合量子效率>80%的InGaAs传感器,可检出5μm级裂纹及微小杂质暗斑。

缺陷检出率>99.5%,覆盖隐裂、断栅、PID效应(电势诱导衰减)、焊接缺陷等全类型内部问题。

2.全封闭光学系统,抗干扰能力强

全封闭暗室设计,隔绝外界杂光干扰,避免成像噪点,确保测试直观性与准确性。

恒温冷却系统维持设备稳定性,适应长时间连续检测需求。

3.高精度电源与自动化控制

可编程直流电源输出精度达千分位,功率最高760W,支持电压/电流恒定设置,避免误操作损坏电池片。

自动化功能包括自动对焦、条码录入、缺陷分类,结合滑轨装置可实现半自动化测试,提升人工效率。

4.多场景适配与数据支持

1)应用场景扩展:

生产线质检:检测组件加工或运输中的机械应力损伤(如运输隐裂)。

电站验收:抽检安装前组件隐性损伤(如某欧洲电站通过EL检测发现12%组件存在运输隐裂)。

老化研究:对比加速老化实验前后的EL图像,分析衰减机制。

回收组件评估:判断退役组件可修复性,提升回收价值。

2)数据管理:支持无线/有线传输,远程或在线控制,测试数据可存储于云端系统,生成检测报告并导出,为长期运维提供依据。

5.符合国际标准,技术前瞻性强

1)满足IEC 61215标准要求,作为光伏组件认证核心项目。

2)前沿技术集成:

多光谱EL:结合PL(光致发光)技术,提供多维度器件诊断。

AI自动缺陷分类:准确率>98%,检测效率较传统方法提升300%。

便携式现场检测设备:适应户外运维需求,降低检测成本。

三、行业价值:质量管控与成本优化的双重保障

1. 提升组件品质:通过精准检测微裂纹、污染、气泡等表面缺陷及电池片间连接不良等内部问题,确保生产符合标准的高质量组件,减少后期返修成本。

2.优化生产工艺:基于缺陷类型分布数据,指导厂商调整串焊工序参数、改善材料纯度,从源头降低次品率。

3.降低运维成本:在电站运行阶段,定期EL检测可快速定位故障组件,避免因性能下降或安全事故导致的停机损失,延长电站使用寿命。

4.推动技术迭代:支持钙钛矿、TOPCon等新型电池技术的缺陷研究,为高效电池研发提供数据支撑。

爱疆微信

爱疆微信

在线

在线

咨询

咨询

关注

关注