光伏产线流程中有哪些环节是需要进行检测工序的?

在光伏产线流程中,检测工序贯穿于原材料检验、电池片生产、组件封装、成品测试及出厂前最终检验等各个环节,以确保产品性能、质量和可靠性符合标准。以下是具体需要检测的环节及内容:

一、原材料检测

硅片检测

检测内容:厚度、电阻率、少子寿命、表面缺陷(如裂纹、划痕)、几何尺寸(直径、平整度)等。

目的:确保硅片质量符合电池片生产要求,避免因原材料缺陷导致后续工序良率下降。

浆料检测

检测内容:粘度、固含量、金属含量、粒径分布等。

目的:保证浆料性能稳定,影响电池片的导电性和转换效率。

玻璃、EVA胶膜、背板等封装材料检测

检测内容:透光率、厚度均匀性、耐候性、粘结强度等。

目的:确保封装材料性能可靠,延长组件使用寿命。

二、电池片生产环节检测

制绒工序检测

检测内容:绒面金字塔尺寸、反射率、表面均匀性。

目的:优化绒面结构,减少光反射,提高电池片对光的吸收能力。

扩散工序检测

检测内容:方阻(Sheet Resistance)、结深、均匀性。

目的:控制PN结性能,影响电池片的开路电压和短路电流。

刻蚀工序检测

检测内容:边缘去硅效果、表面损伤层厚度。

目的:避免边缘短路,减少复合损失,提高电池效率。

镀膜工序检测

检测内容:膜层厚度、折射率、均匀性、附着力。

目的:优化减反射膜性能,减少光反射损失,提升电池效率。

丝网印刷工序检测

检测内容:栅线宽度、高度、对齐度、印刷质量(如断线、虚印)。

目的:确保电极与硅片的良好接触,降低串联电阻,提高填充因子。

烧结工序检测

检测内容:烧结温度曲线、电极与硅片的结合强度。

目的:形成良好的欧姆接触,避免电极脱落或接触不良。

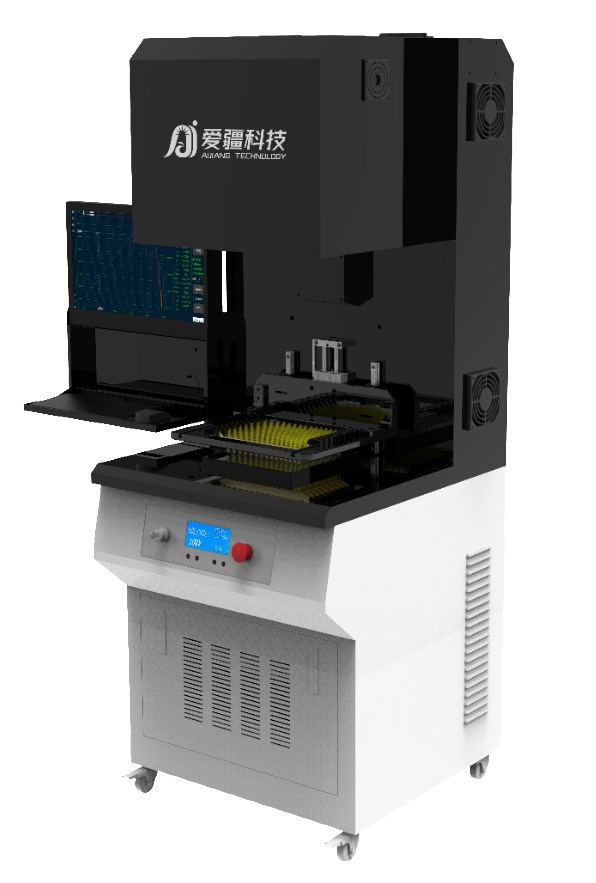

电池片分选检测

检测内容:电性能参数(转换效率、开路电压、短路电流、填充因子)、外观缺陷(如隐裂、色差、破损)。

目的:将电池片按性能分级,确保组件生产时使用同档次电池片,提高组件一致性。

三、组件封装环节检测

层压前检测

检测内容:电池片排列整齐度、焊带焊接质量(如虚焊、过焊)、EVA胶膜铺展均匀性。

目的:避免层压后出现气泡、脱层等问题。

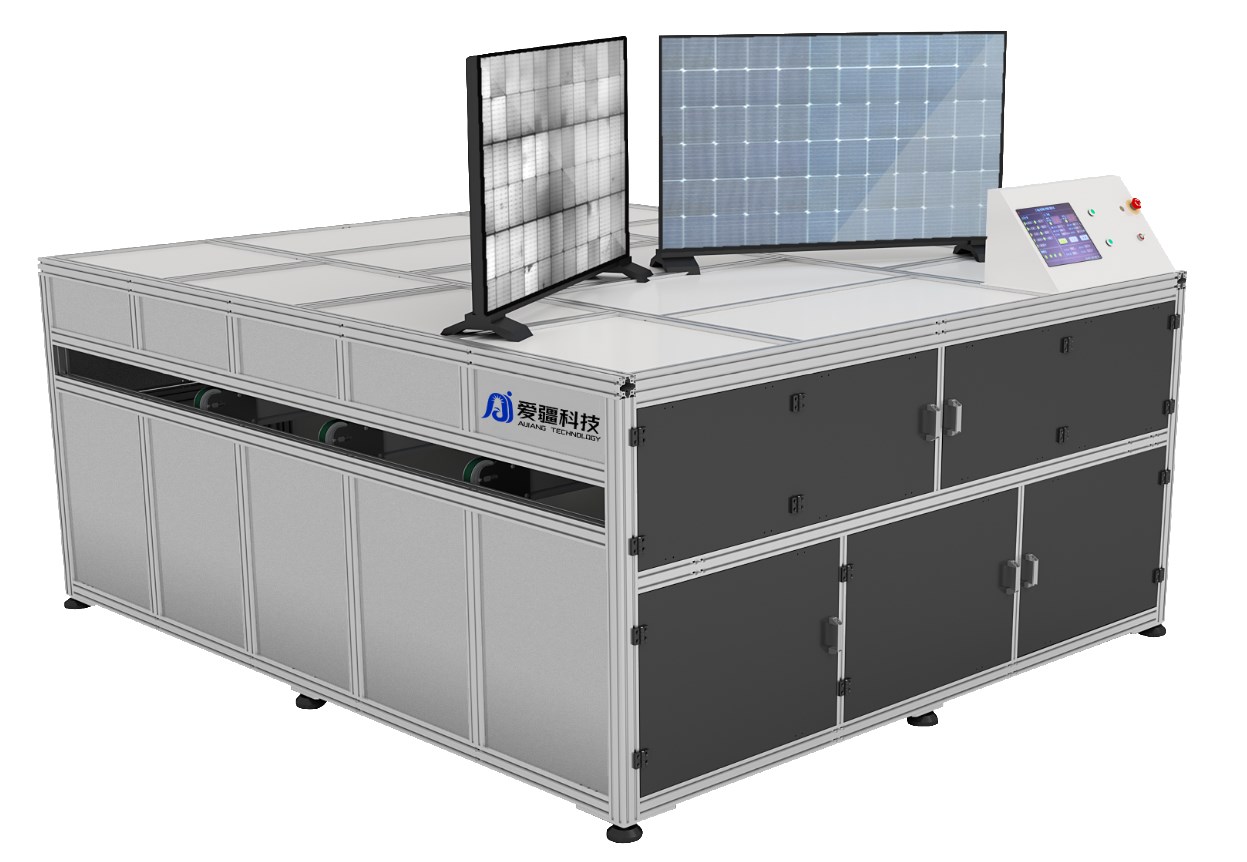

层压后检测

检测内容:组件外观(如气泡、褶皱、异物)、EL(电致发光)检测(隐裂、碎片、虚焊)。

目的:及时发现层压过程中的缺陷,避免不良品流入后续工序。

装框与接线盒安装检测

检测内容:边框密封性、接线盒焊接质量、二极管性能、引出线绝缘性。

目的:确保组件防水、防尘性能,避免接线盒故障导致组件失效。

四、成品测试环节检测

电性能测试

检测内容:标准测试条件(STC)下的功率、开路电压、短路电流、填充因子、转换效率。

目的:验证组件性能是否符合标称值,确保发电效率。

绝缘耐压测试

检测内容:组件正负极与边框之间的绝缘电阻、耐压强度(如3000V直流电压下1分钟无击穿)。

目的:确保组件在恶劣环境下(如雷击、潮湿)的安全性和可靠性。

EL(电致发光)测试

检测内容:通过红外成像检测电池片内部的隐裂、碎片、虚焊等缺陷。

目的:发现肉眼不可见的内部缺陷,避免组件在使用过程中性能衰减或失效。

IV曲线测试

检测内容:在不同光照强度和温度下测量组件的电流-电压特性曲线。

目的:评估组件在实际工作环境下的性能表现,为电站设计提供依据。

外观检测

检测内容:组件表面划痕、色差、破损、标签信息完整性。

目的:确保组件外观符合质量标准,提升产品市场竞争力。

五、出厂前最终检验

包装检测

检测内容:包装箱强度、防潮性能、标识信息(如型号、功率、序列号)。

目的:避免运输过程中组件损坏,确保产品可追溯性。

抽检与全检结合

检测内容:对关键性能指标(如功率、EL缺陷)进行抽检或全检。

目的:平衡检测成本与质量控制需求,确保出厂产品合格率。

爱疆微信

爱疆微信

在线

在线

咨询

咨询

关注

关注