perc电池透光性能如何

PERC电池的透光性能(即光线穿透电池并被有效利用的能力)整体表现优异,主要通过以下技术优化实现:

1. 正面减反射与绒面结构

PERC电池正面通常采用金字塔状绒面(单晶)或凹坑状绒面(多晶),结合减反射涂层(如SiNx:H薄膜),可将正面反射率降至5%以下,显著提升光线入射量。

例如,通过制绒工艺形成的绒面结构,利用陷光原理减少光反射,增加光在硅片内的路径长度,从而提高短路电流(Isc)。

2. 背面钝化与光反射优化

PERC电池背面引入氧化铝(Al₂O₃)或氮化硅(SiNx)钝化层,结合局部铝背场(局部铝栅线),既降低背表面复合速度,又通过高反射率(>90%)将未被吸收的长波长光反射回硅基体进行二次吸收,提升长波响应。

双面PERC电池进一步优化,背面钝化层未完全覆盖铝浆,允许部分光线穿透并被背面吸收,实现双面发电,双面率可达70%~80%。

3. 封装材料与透光协同

PERC组件通常搭配高透光率(>91%)的超白钢化玻璃和减反射涂层(AR),减少玻璃-空气界面的反射损失(约4%),进一步提升整体透光性能。

例如,晶澳的PERC组件采用3.2mm高透光低铁钢化玻璃,透光率提升直接贡献于组件功率输出。

4. 弱光环境下的透光优势

PERC电池在弱光(如阴天或早晚)条件下仍能保持较高效率(如200W/m²时效率保持率98%),得益于其优化的光学设计,能更充分利用散射光和漫反射光。

5. 与新型技术的对比

相比传统BSF电池,PERC的透光效率提升约1%~2%,主要源于背面钝化对长波光的回收。

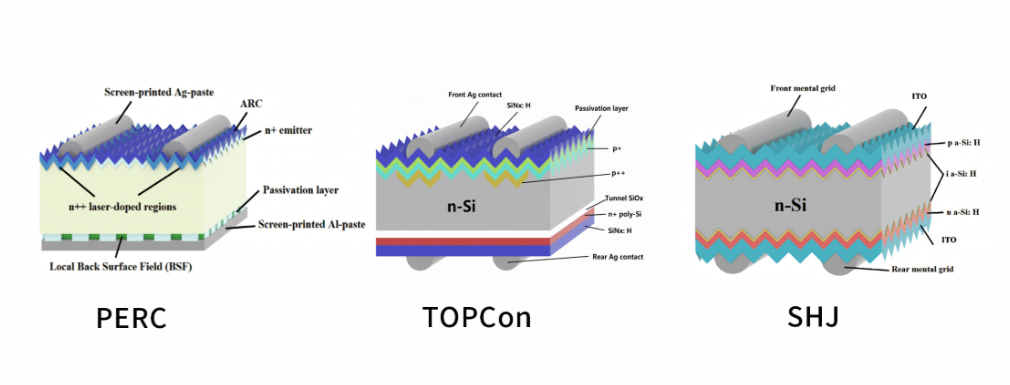

与TOPCon、HJT等N型技术相比,PERC的透光性能略逊(因N型电池背面钝化更优且少子寿命更长),但成本优势明显,仍是当前主流技术之一。

总结

PERC电池通过绒面+减反射涂层(正面优化)、背面钝化+高反射铝背场(背面优化)以及高透光封装材料的协同设计,实现了优异的透光性能,光电转换效率较传统技术提升显著(单晶PERC效率约23%,双面PERC双面率>70%)。尽管其理论效率极限(24.5%)低于新型N型技术,但在当前产业化阶段仍具备高性价比和成熟工艺优势。

爱疆微信

爱疆微信

在线

在线

咨询

咨询

关注

关注